本文根据纤维缠绕气瓶爆炸测试的结果进行了分析,试验数据和报告来源于参考文献[1],笔者水平有限,如果错误,请批评指正。

不同位置失效影响

为了探究不同位置失效对压力容器的影响,设计了如下三种气瓶:

- Layup A : 加厚了封头和与法兰结合部分,让失效发生于气瓶中段

- Layup C : 降低封头处的厚度,使得失效放生于封头处

- Layup D : 降低结合部的厚度,让结合部优先发生失效

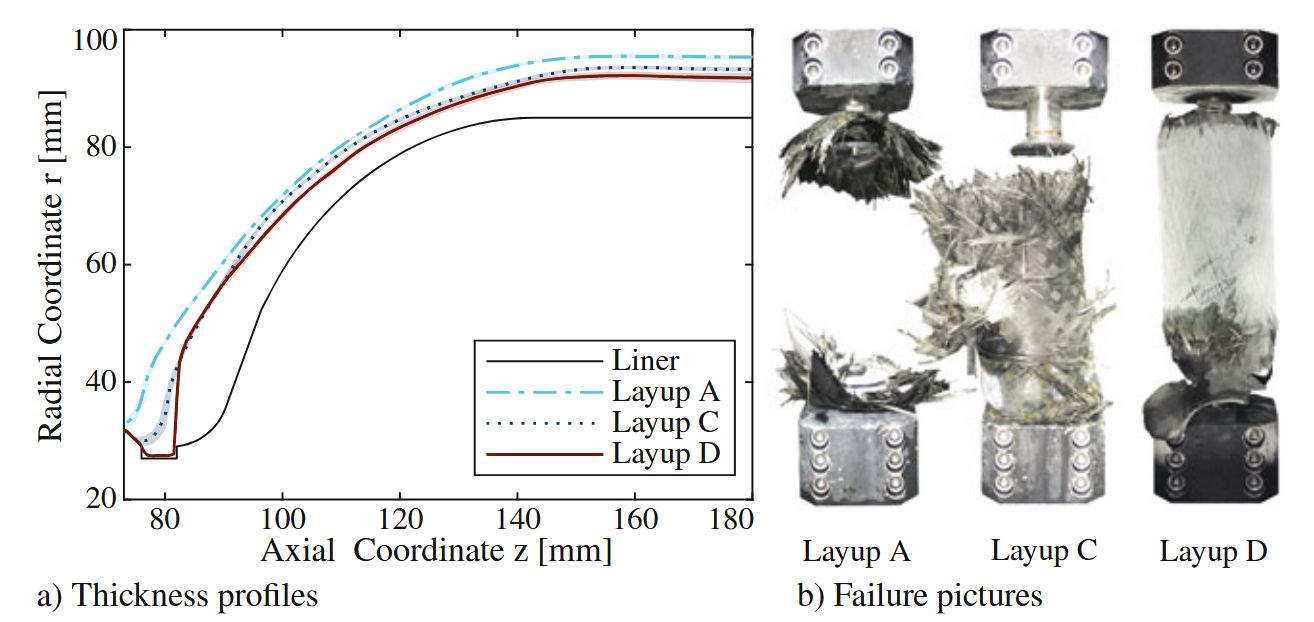

测试的气瓶的厚度和爆炸的照片如下,可以发现三种气瓶的失效部位均达到了试验设计的目的

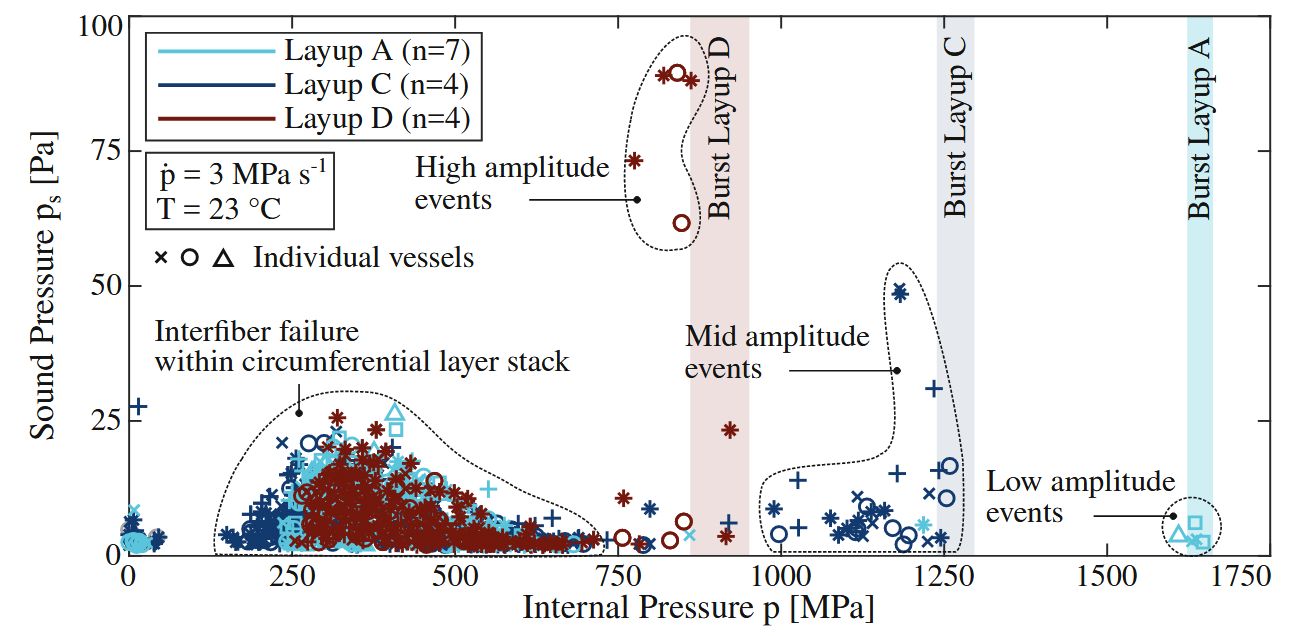

下图为实测得到极限压力和爆炸时测得的声压,声压和爆炸的能量成正比。

气瓶爆炸的能量来源一部分源自材料断裂产生的应变能,另一部分来自于压力容器内部的气体。

当气压较小时,几乎所有的气瓶都会产生层间的损伤,这些微小的裂纹发生于树脂间,并不会影响整体的性能。

当内部压力逐步升高,Layup D 气瓶发生爆炸,因为与法兰结合部设计的比较薄弱,气体通过瓶口瞬间释放,爆炸产生的能量非常高。

当压力达到1000至1250Mpa, Layup C 气瓶爆炸,封头最先发生破坏,释放的能量处于三种气瓶的中间。

当气瓶的失效源自圆柱段时,中段90°环形缠绕层似乎提供了较好的保护效果,所能承受的压力最大,爆炸的声压也最小。

因此在设计气瓶时,可在封头和法兰的结合部施加适当的保护,加厚封头处的厚度。

渐进损伤分析

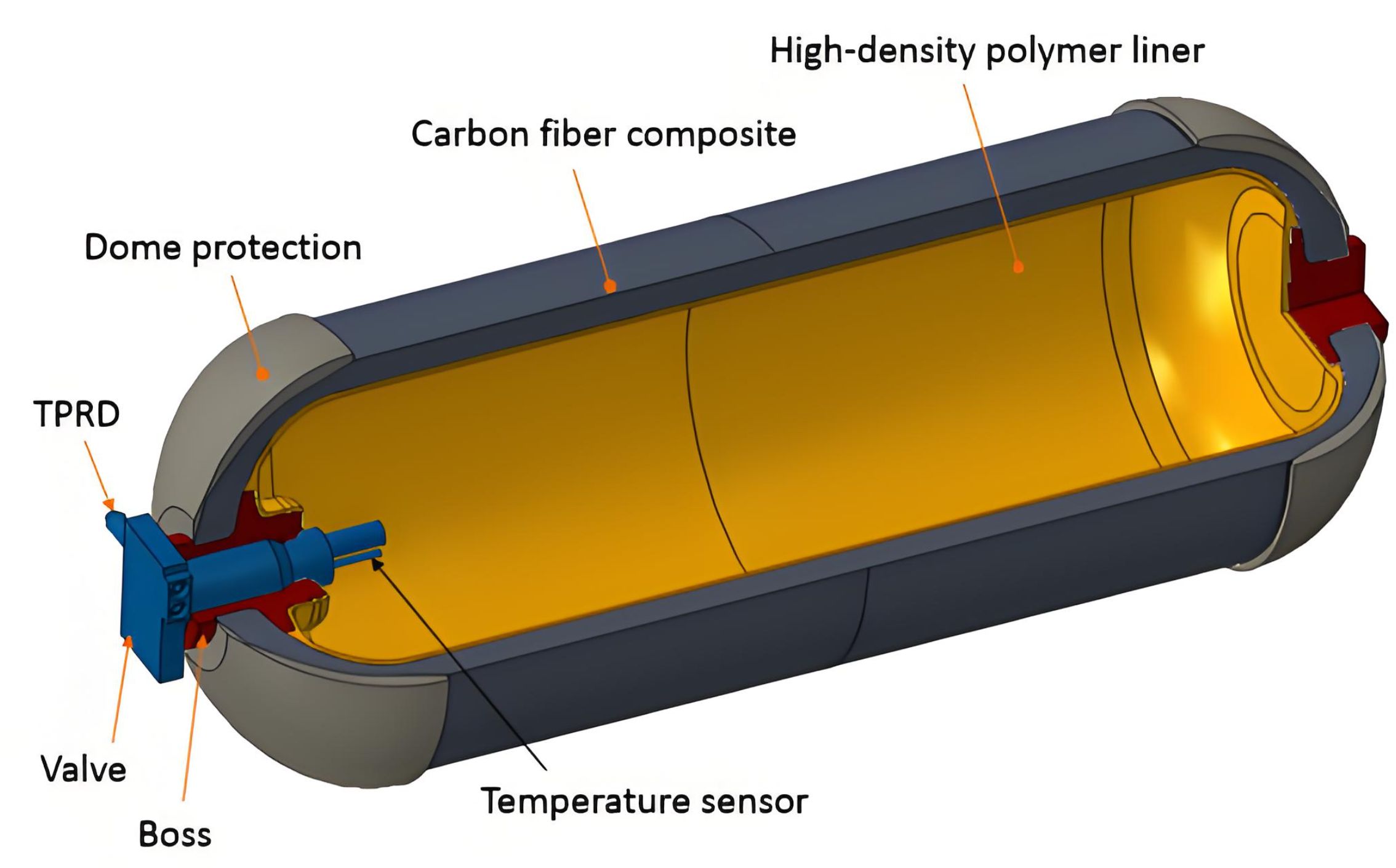

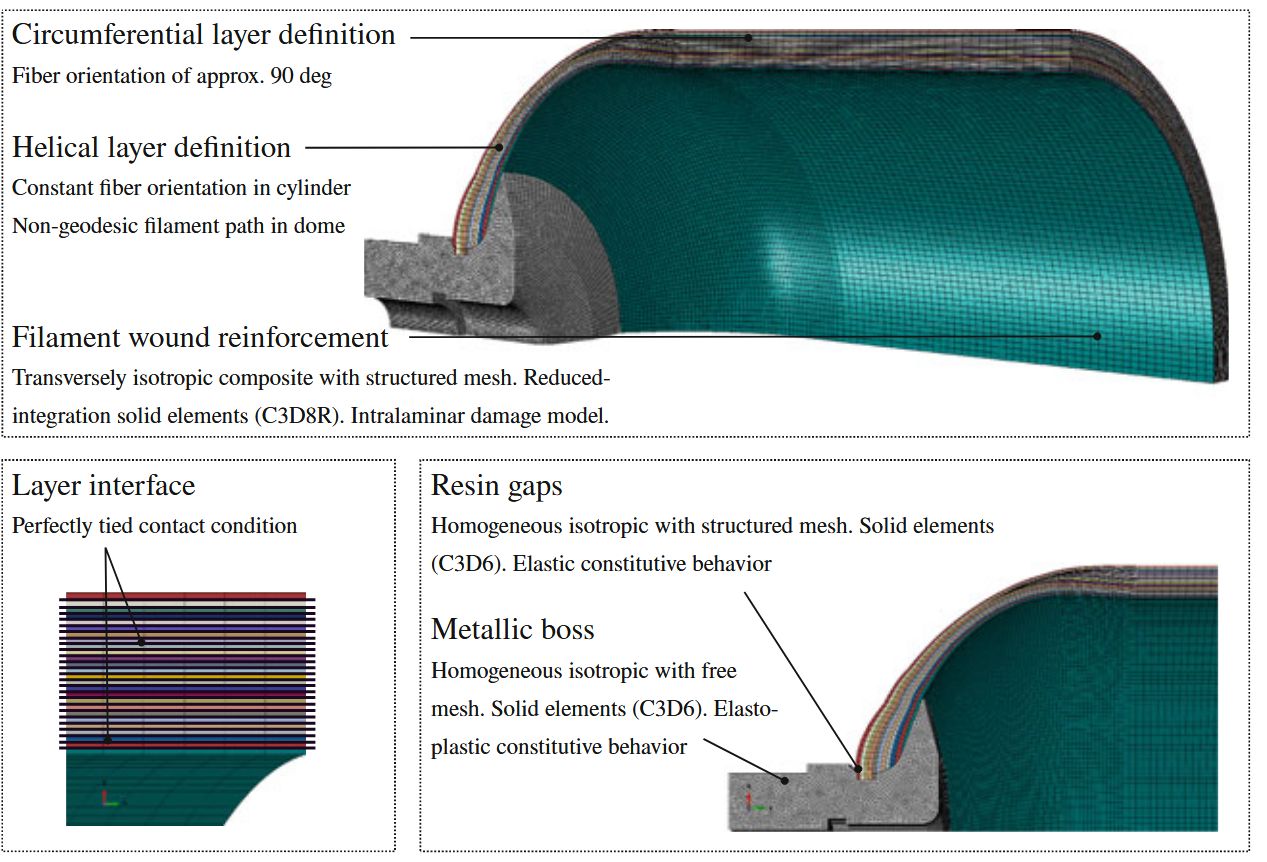

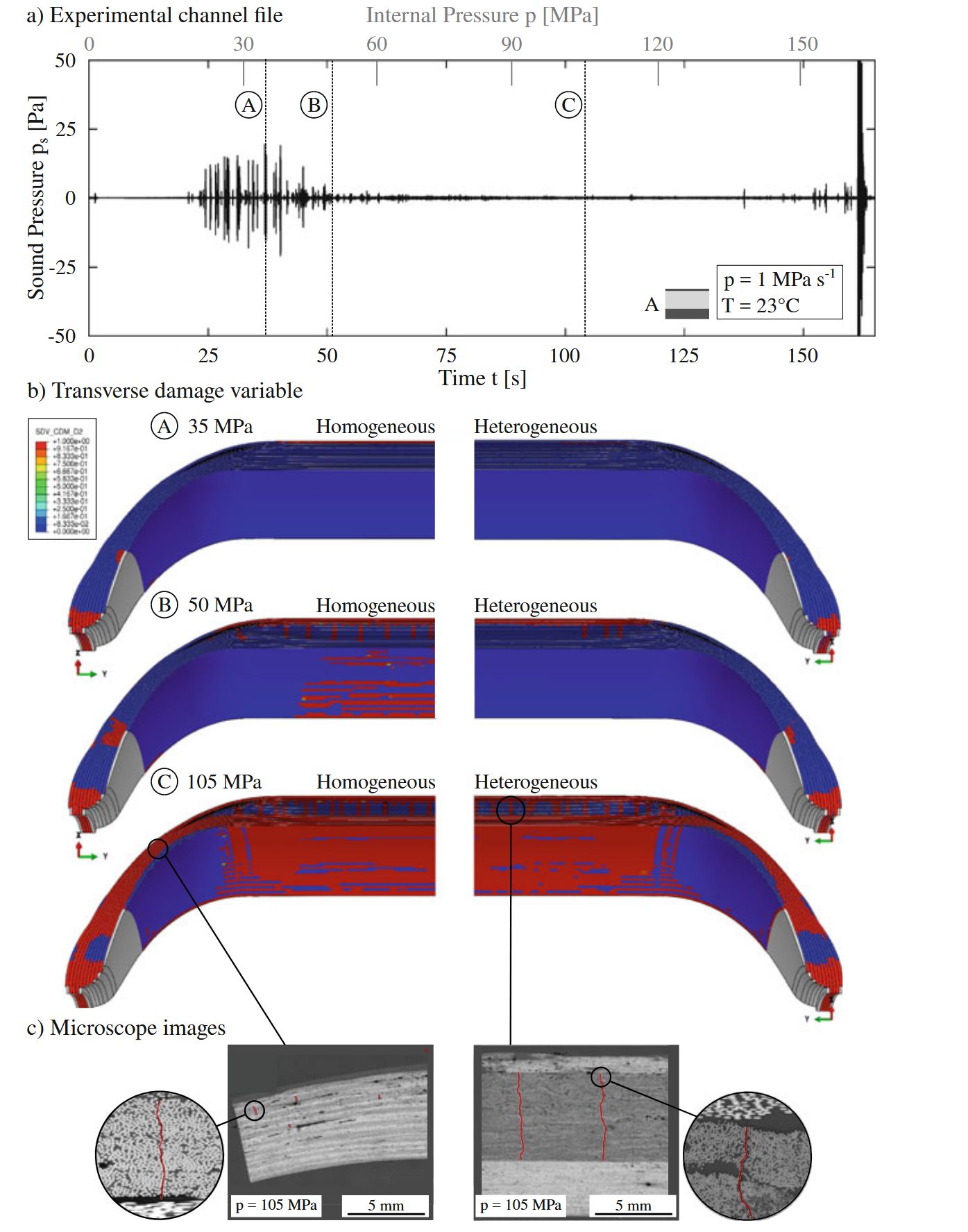

文献对于失效过程做了渐进损伤分析,该模型内部采用螺旋缠绕,到厚度大约一半时采用环形缠绕,模型的最外侧有一层螺旋缠绕收尾。

试验在25MPa和50MPa之间有很多微小裂纹产生,在50MPa和130MPa间,裂纹扩展趋于平缓,到130MPa以上,裂纹加剧,160左右纤维断裂,结构发生破坏。

由仿真的结果可以看到,损伤最先发生于封头与法兰的结合部,接着内衬与封头边缘损伤逐步扩展,该处处于接触的边缘,承受较大的应力,随着压力的增大,损伤逐步扩展到整个结构。

在微观扫描图中,可以看到固化中产生的气泡和微观裂纹发展。

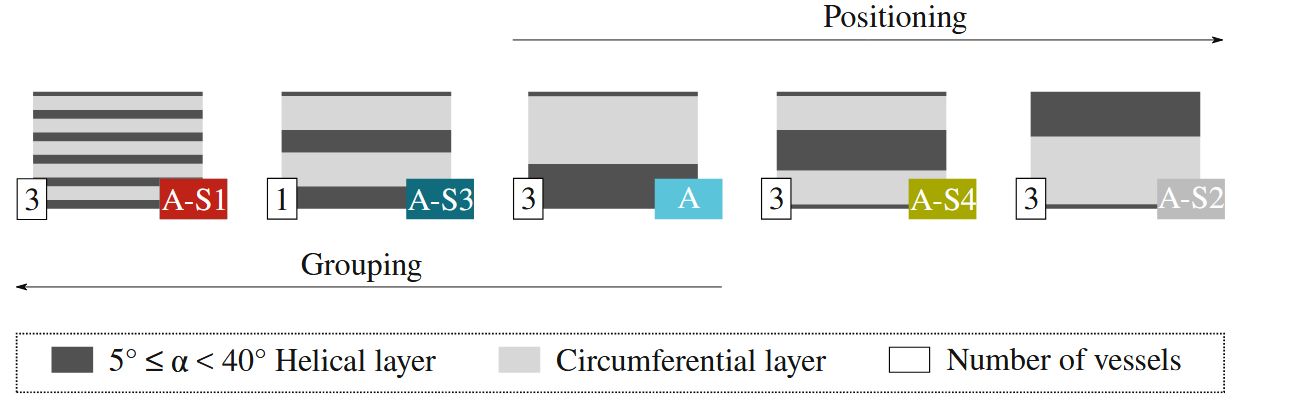

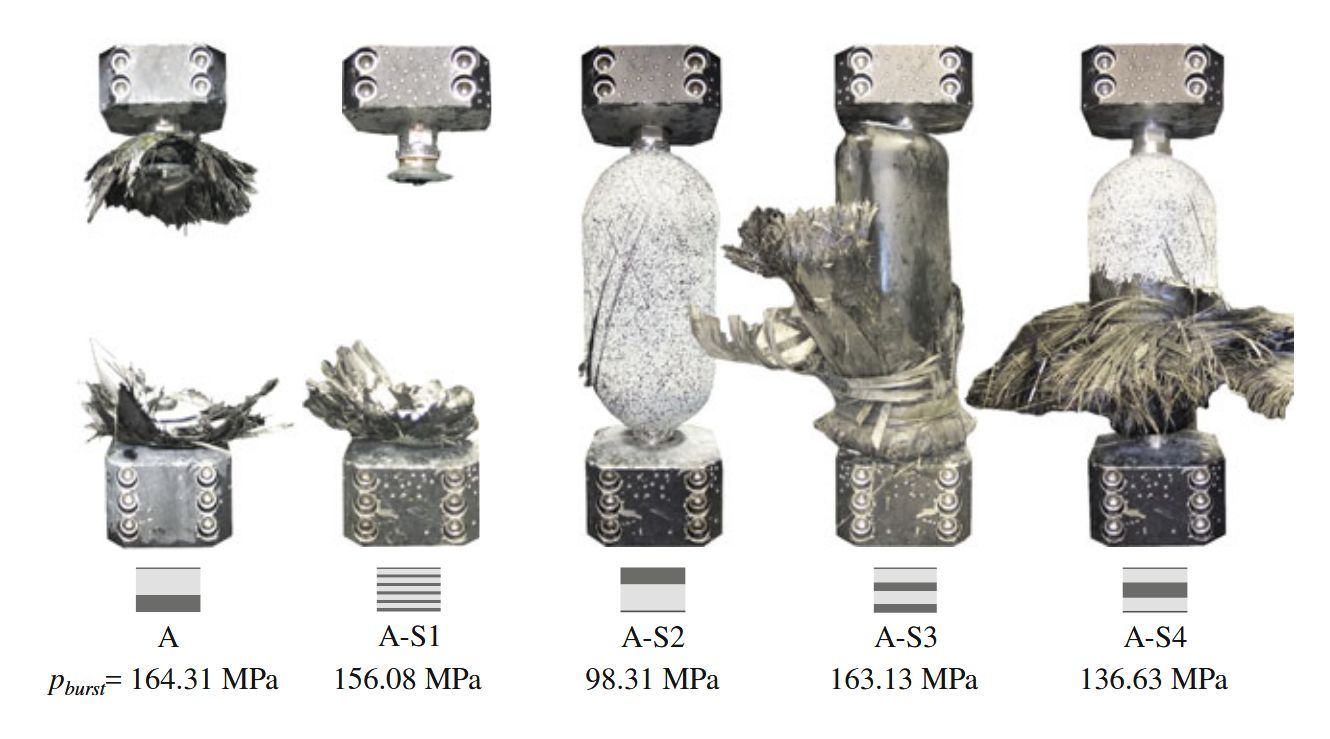

不同铺层的影响

文献中对比了不同铺层角度下,气瓶的爆炸压力。

可以发现A,A-S1 ,A-S3气瓶的极限压力最大。

其中A气瓶的缠绕角度逐步增大,这样各层在径向方向上会受到压力,这会阻止层间裂纹和分层的发展。

A-S1和A-S3是环向缠绕和螺旋缠绕混缠,在线性仿真分析中应力时比较小的,但实际表现和A气瓶类似。

A-S2气瓶内部时环向缠绕,外部是螺旋缠绕,从受力的角度上讲外部螺旋缠绕树脂开裂后,不像A气瓶由90°缠绕给约束住,因此容易发生分层破坏,承载力较低。

参考文献

[1] In Situ Characterization Methodology for the Design and Analysis of Composite Pressure Vessels

本网站基于Hexo 3-Hexz主题生成。如需转载请标注来源,如有错误请批评指正,欢迎邮件至 392176462@qq.com