介绍

测试的目的是提供使用该材料分析,设计和制造结构组件所需的数据。由于复合材料各向异性的特殊性质,对力学性能测试提出了更高更复杂的要求。

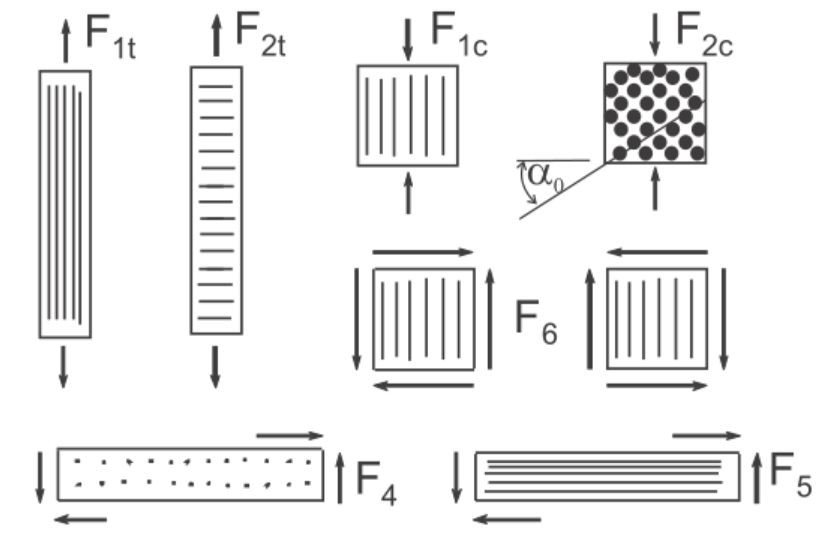

对于复合材料的静态力学强度,主要有以下几个指标:

F1t : 纵向拉伸强度

F1c : 纵向压缩强度

F2t : 横向拉伸强度

F2c : 横向压缩强度

F4 : 层间剪切

F5,F6 :面内剪切

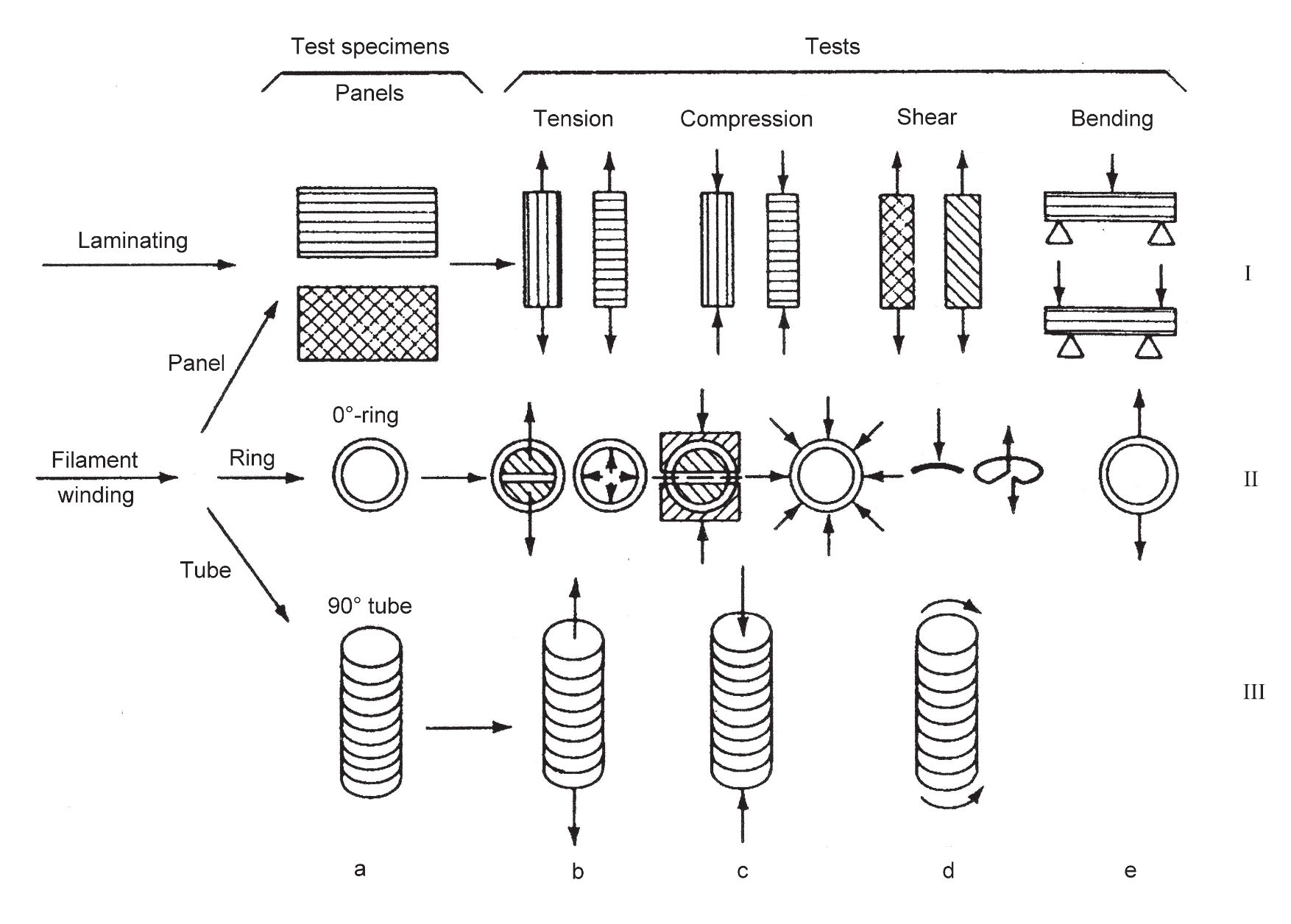

测试的目的是得到以上宏观的力学参数,目前主要的测试方法按照几何形式可以划分为以下三类:

- 层合板测试

- 圆环测试

- 圆管测试

测试简介

层合板

拉伸和压缩

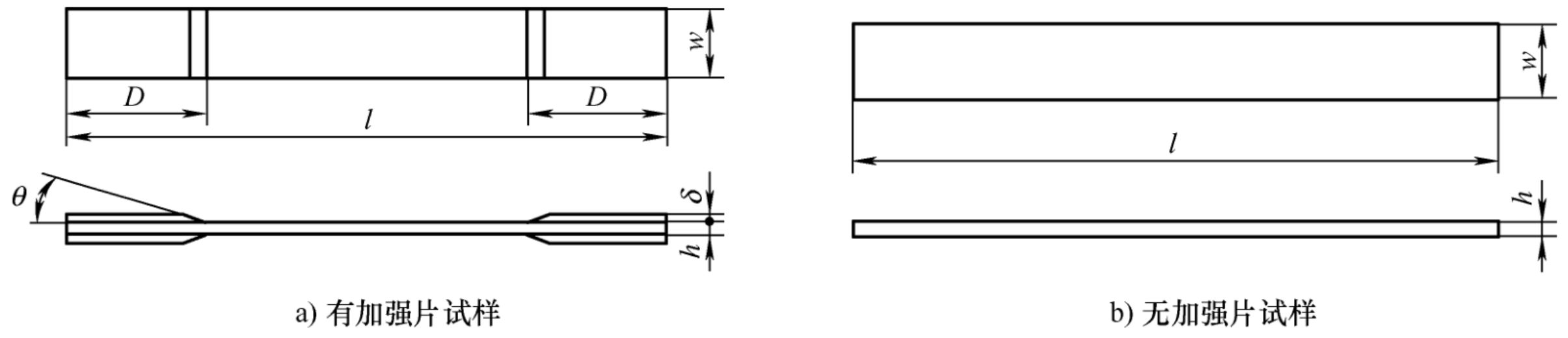

层合板是比较常见的测试方法,该试样具有形状简单、 易于加工、 工作段较长、 在测试标距段内应力分布均匀、 便于引伸计或应变计安装。对于拉伸和压缩测试,可分为有加强片和无加强片两种试样,测试时按照对应的方向可以很直观的得到该方向的拉伸或者压缩强度。

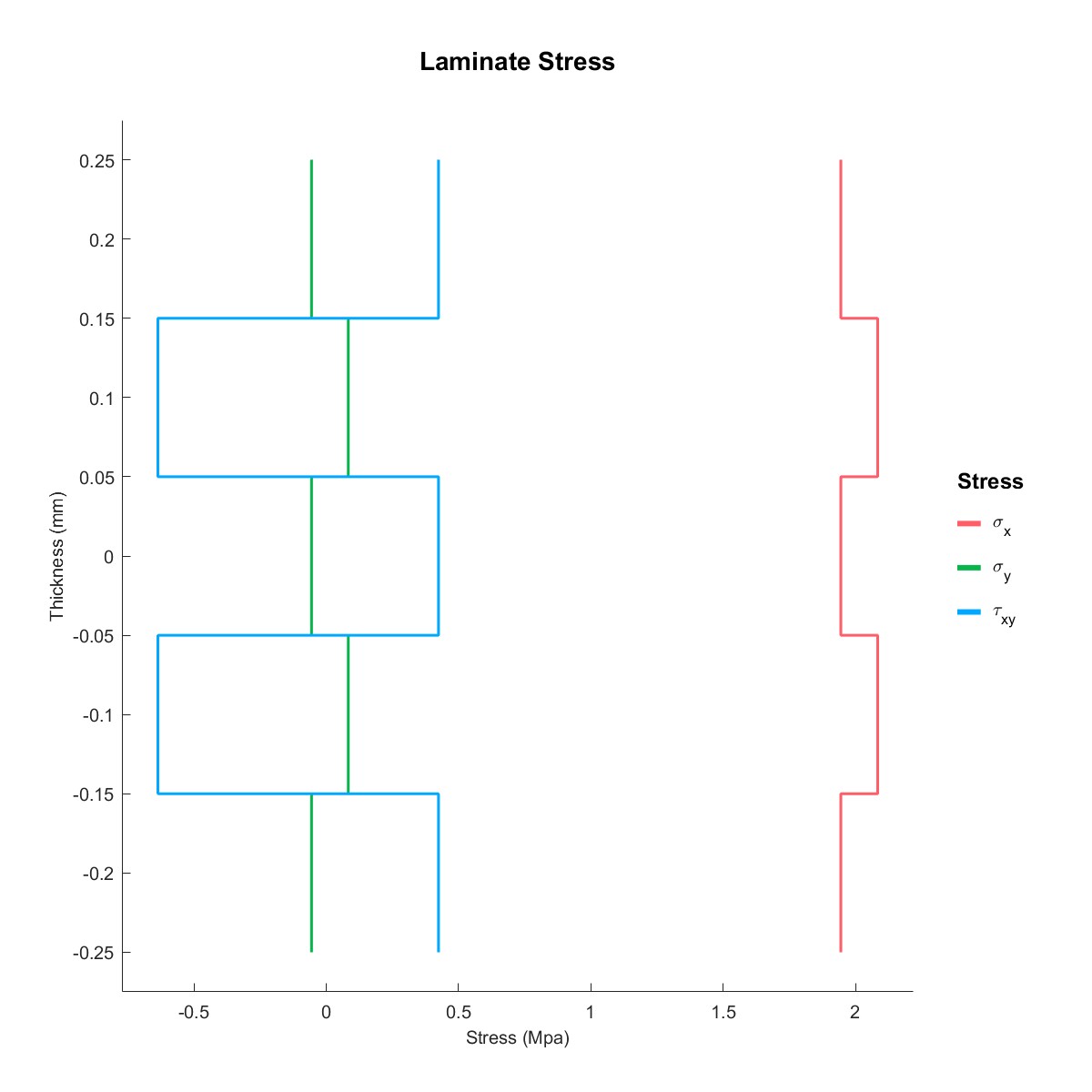

面内剪切

对于剪切测试,常采用[45°/-45°]的方案铺层,我们可以按照经典的层合板理论做个简单的分析, 设置每层的厚度为0.1mm, 共5层,铺层的角度为[45/-45/45/-45/45]

S=RMaterial('Composite');

mat=GetMat(S,22);

inputStruct.Orient=[45,-45,45,-45,45]';

inputStruct.Tply=[0.1;0.1;0.1;0.1;0.1];

inputStruct.Plymat=[1;1;1;1;1];

inputStruct.Load.Type = [2, 2, 2, 2, 2, 2];

inputStruct.Load.Value = [1, 0, 0, 0, 0, 0];

paramsStruct.Material=mat;

L= plate.Laminate(paramsStruct, inputStruct);

L=L.solve();

PlotResult(L);

PlotResult(L,'MC',1);

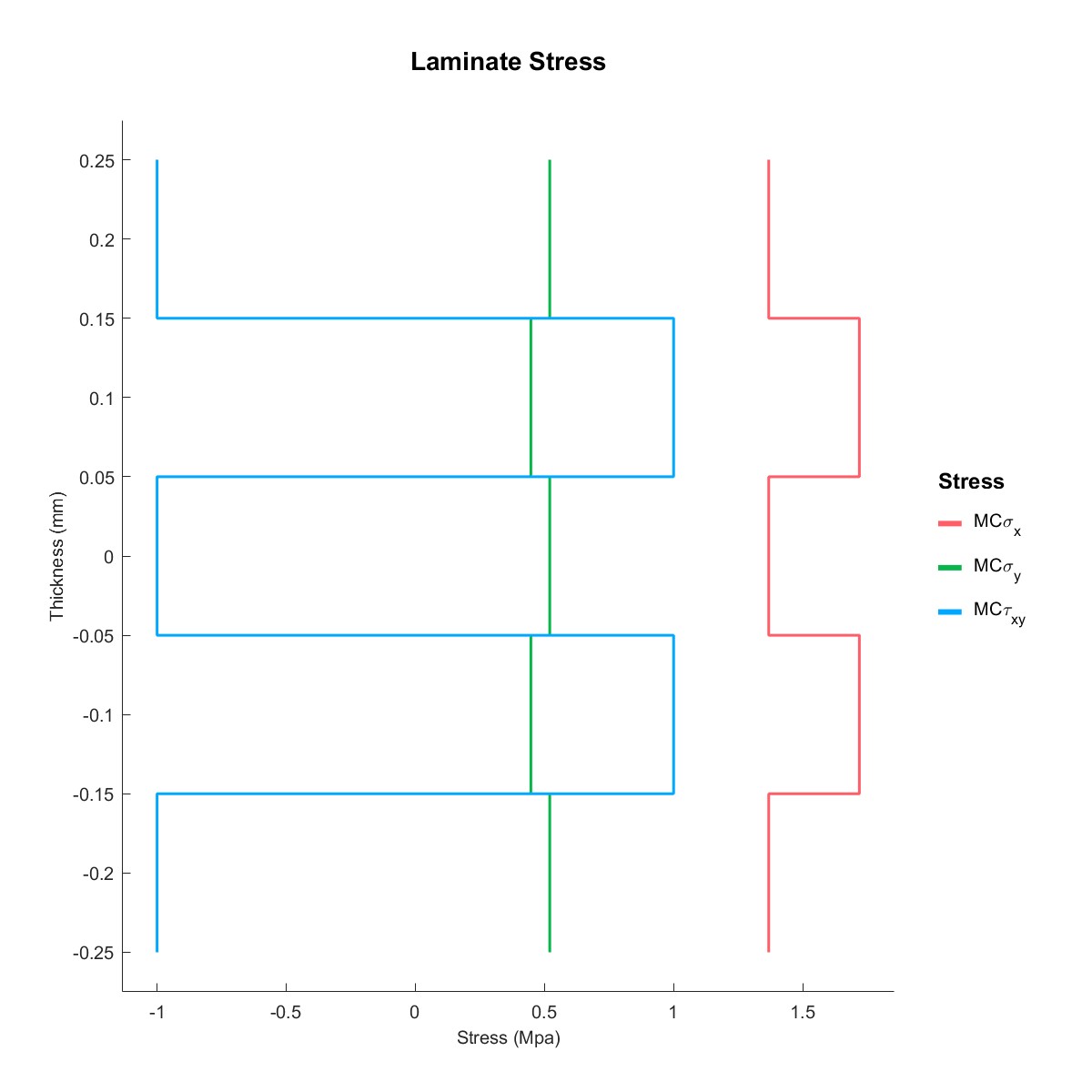

得到全局坐标系下的各层应力分布为:

转换到材料坐标系,可以看出各层间的剪应力一致,因而可以很方便的推导出剪应力和拉应力的关系,进而换算拉应力和剪力的关系。因此45°的铺层角度在面内剪切测试中很常见。

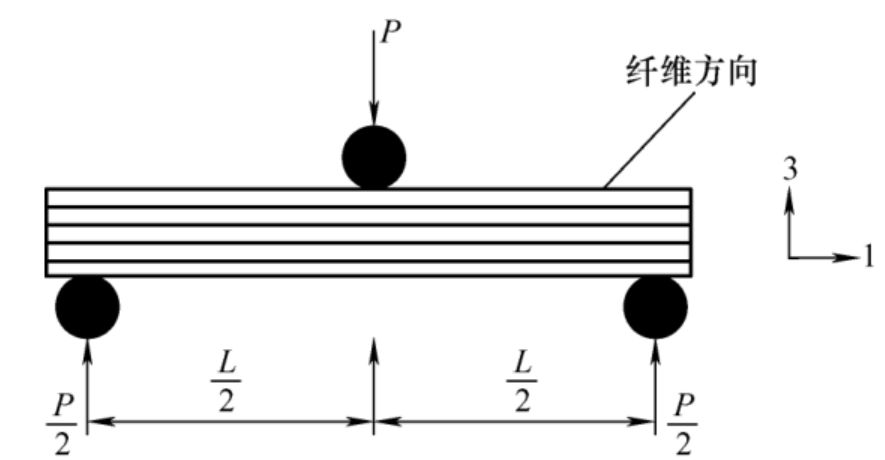

层间剪切

层间剪切强度可采用短梁三点弯曲法得到,但是该方法应力分布十分复杂,得到的破坏形式常常不是层间剪切造成的,因此需要多做试样,找出破坏形式最接近的,得到的层间剪切强度也只能是个参考值。

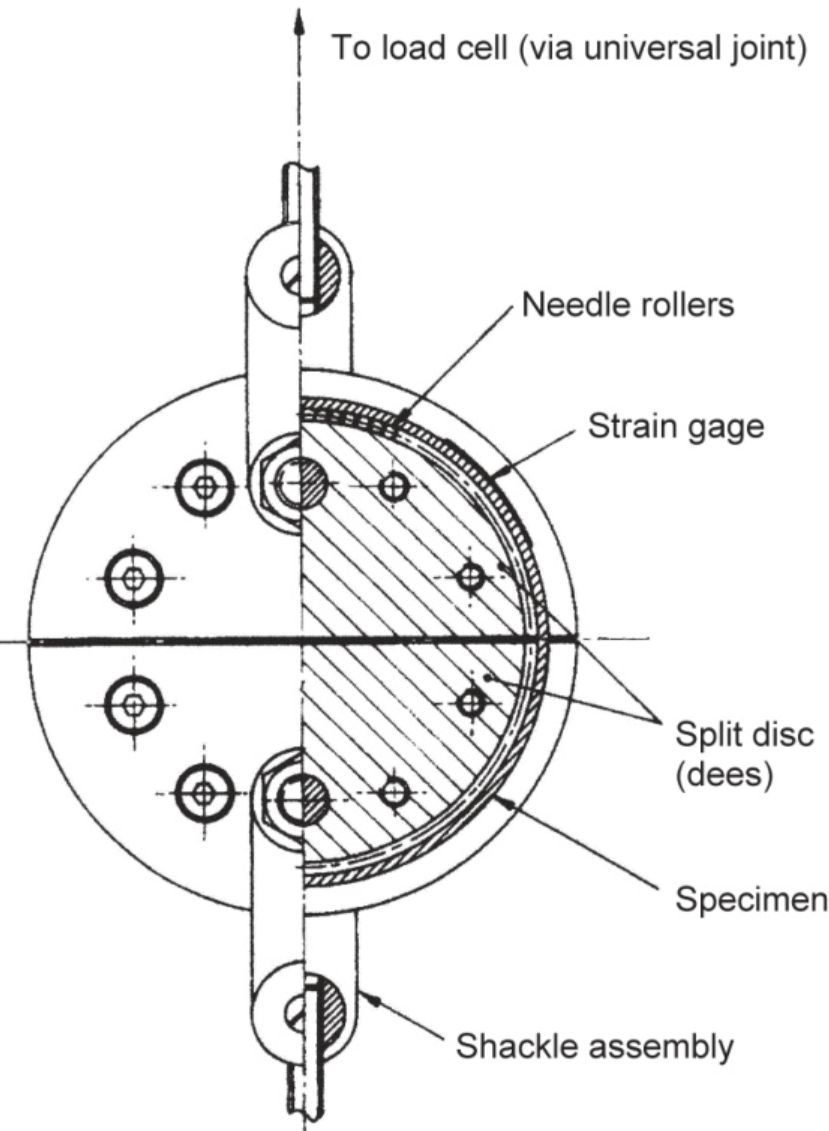

圆环

圆环试样常用在纤维缠绕或者压力容器行业中,缠绕过程中会带来有预紧力,相比于层合板试样其受力形式更贴近于实际产品。

拉伸测试示意图如下所示,

目前圆环的试样在拉伸和压缩的场景下应用较多,至于环向拉压这种更贴近于压力容器使用场景的测试,因为很难保证环向加载的均匀性,实际测试中并不多见。

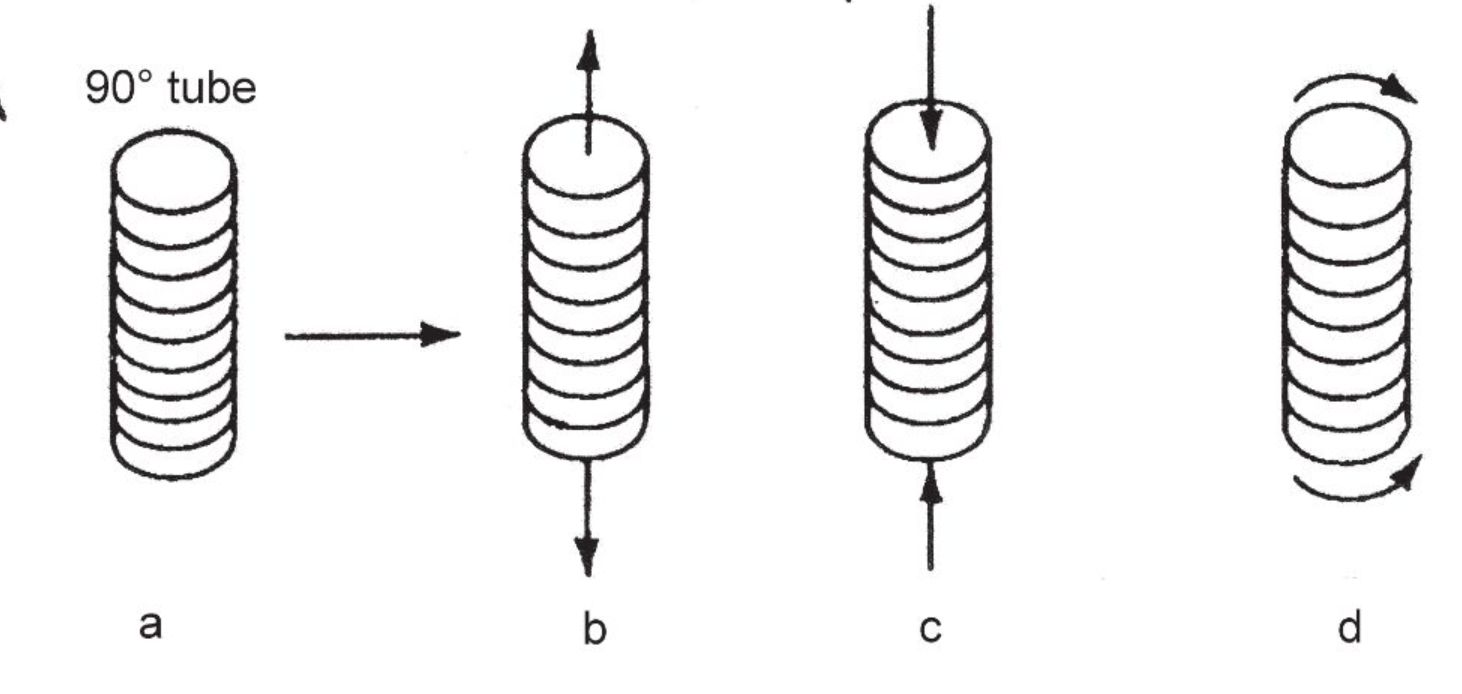

圆管

对于90°缠绕圆管通常用其测试树脂的性能,但因为圆管稍长,做压缩测试时易引入屈曲的影响,这点需要着重考虑。

测试规范

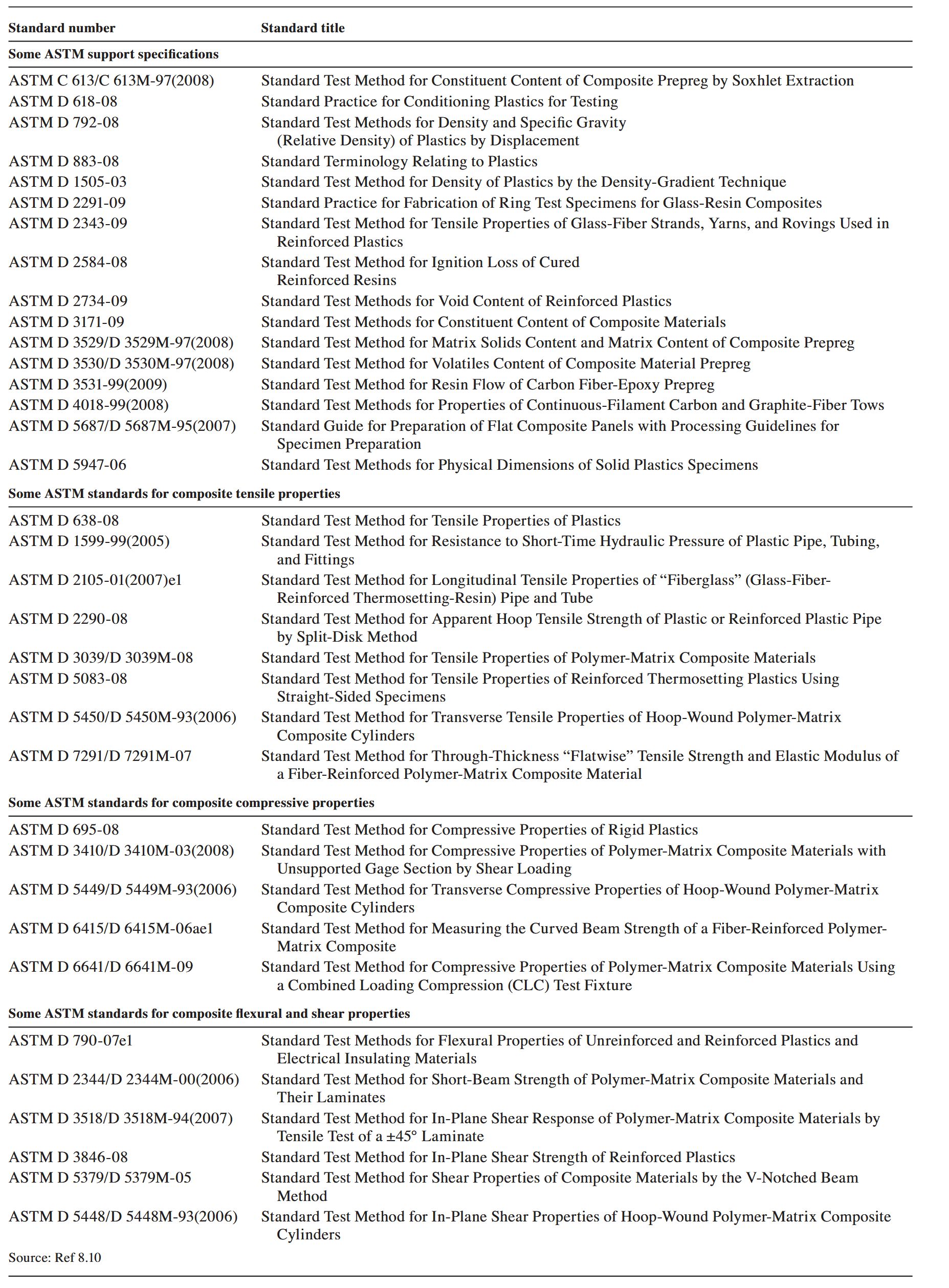

下表收集了ASTM复合材料的测试标准,对于不同力学性能测试,需依据实际的使用场景参考不同规范。

参考文献

[1] Composite filament winding

[2] https://www.feacat.com/2025/05/08/Laminate/

本网站基于Hexo 3-Hexz主题生成。如需转载请标注来源,如有错误请批评指正,欢迎邮件至 392176462@qq.com