介绍

传统的复合材料设计引入了不同方向的强度,以最大应力准则为例,当某方向应力大于该方向的限制,即判定材料失效。

但是复合材料损伤进展通常是逐渐发展的,裂纹最先出现在树脂中,最后扩展到整个结构。在压力容器的设计中,有的位置损伤是允许发生的,当裂纹扩展后,该位置的材料性质会发生变化,应力会重新分布。

如果这种裂纹扩展后是稳定的,则结构依然保持完好,甚至可能比初始状态更强。如果这种损伤不稳定,则结构会发生失效。

传统的设计理论很难考虑这种效应,此时我们需要引入渐进损伤的思想。本文参考自参考文献[1], 运用微观力学下的渐进损伤分析了不同方向应力应变曲线。

边界条件

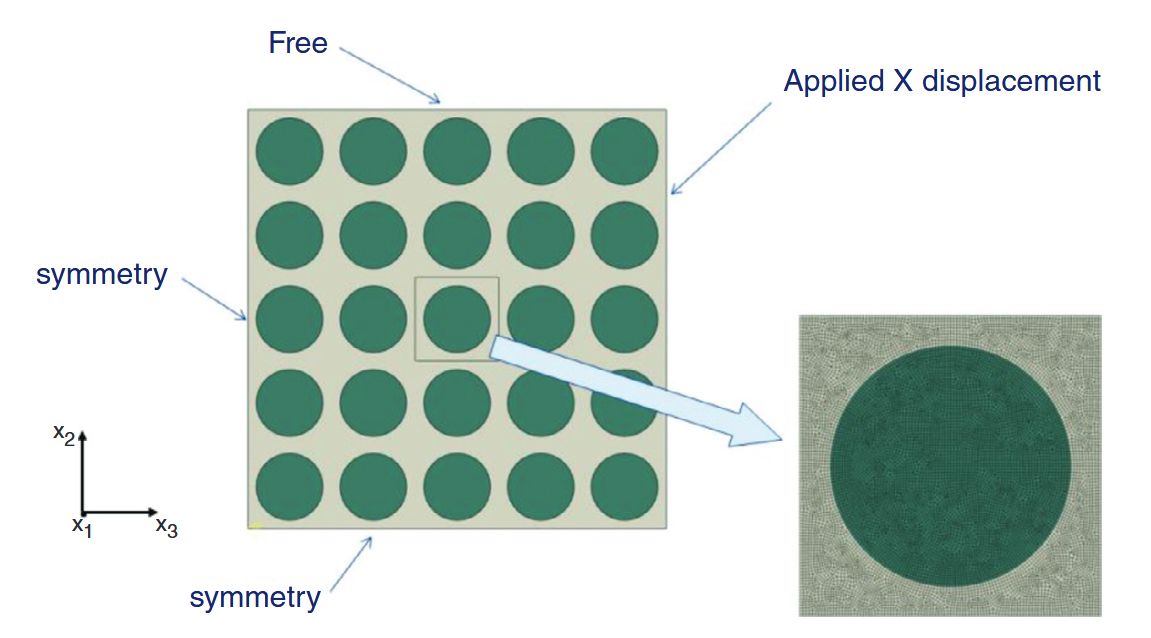

对于复合材料元胞设置周期性边界条件。

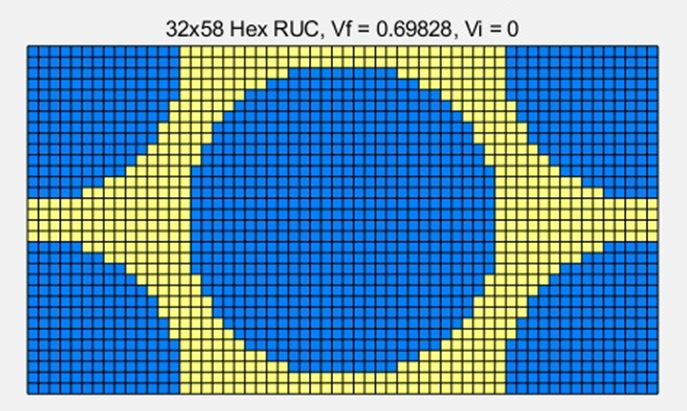

调整合适的体积率,以下蓝色部分为碳纤维,黄色的部分为树脂。设置不同的纤维和树脂断裂准则,达到该准则时,将该格子的力学性能缩小10000倍。

各方向强度

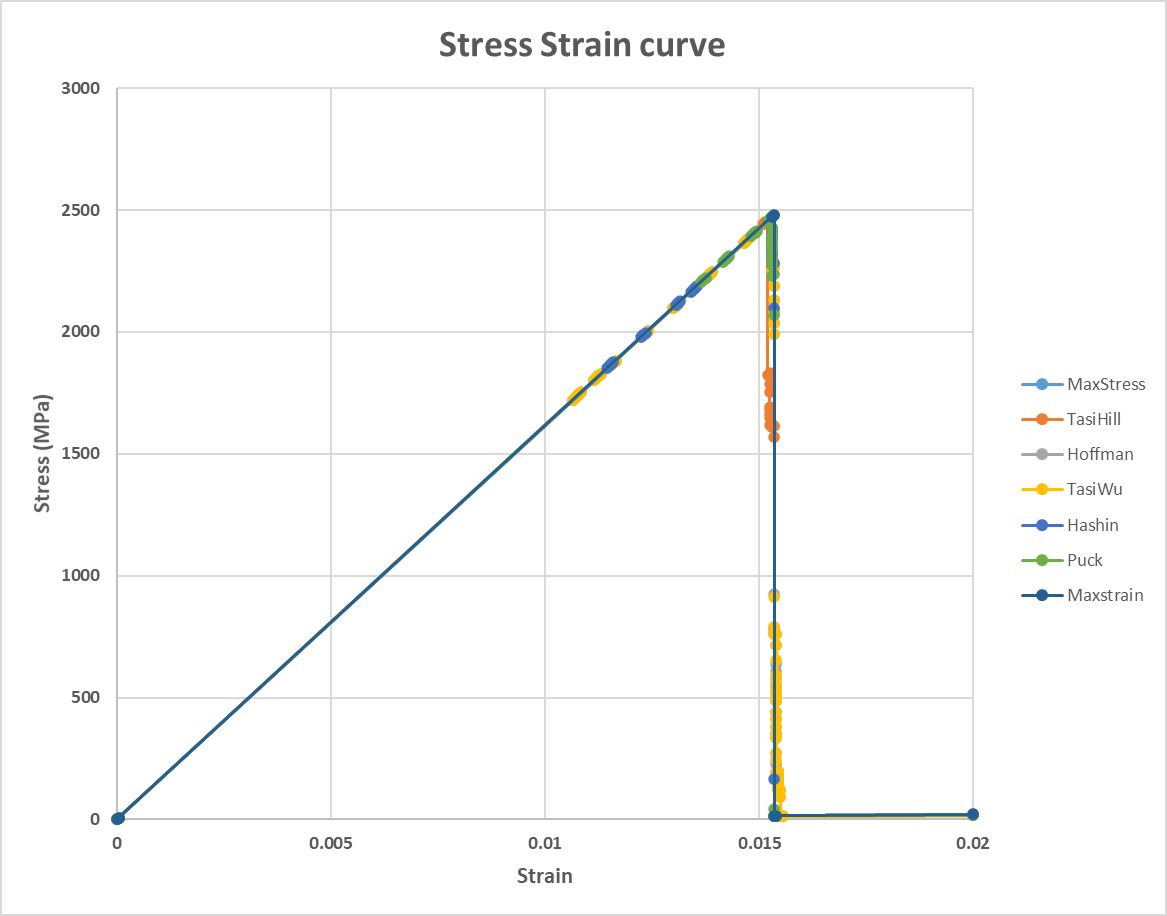

F1t (纵向拉伸强度)

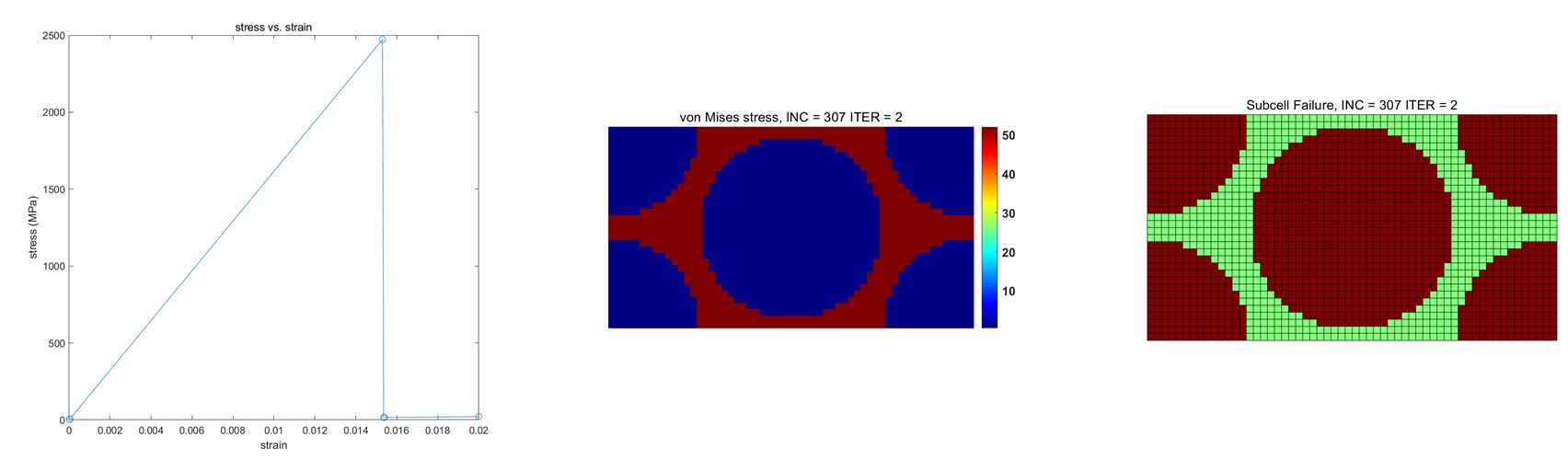

在拉伸强度的计算中,各种失效准则的计算结果都比较接近,由于选择的树脂失效应变略大于纤维,所有最终破坏时纤维完全断裂。

值得注意的是,如果树脂的断裂应变小于纤维,树脂优先于纤维破坏,整块材料将不能充分发挥碳纤维的优势。

另一种情况是当考虑拉剪耦合效应,当剪力较大,树脂提前出现损伤,材料也将提前失效。这也是为什么当剪力很大时,Puck准则考虑拉伸强度折减的原因之一。

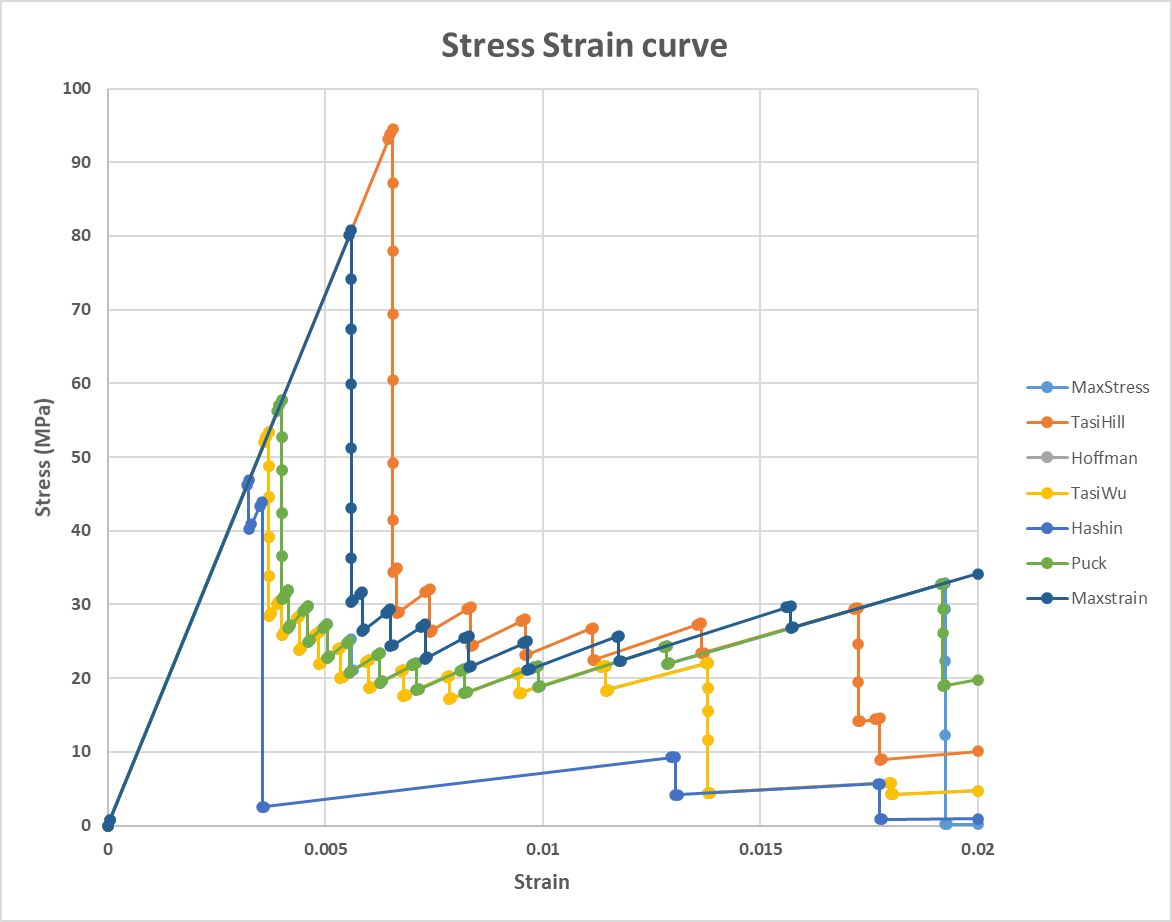

F2t (横向拉伸强度)

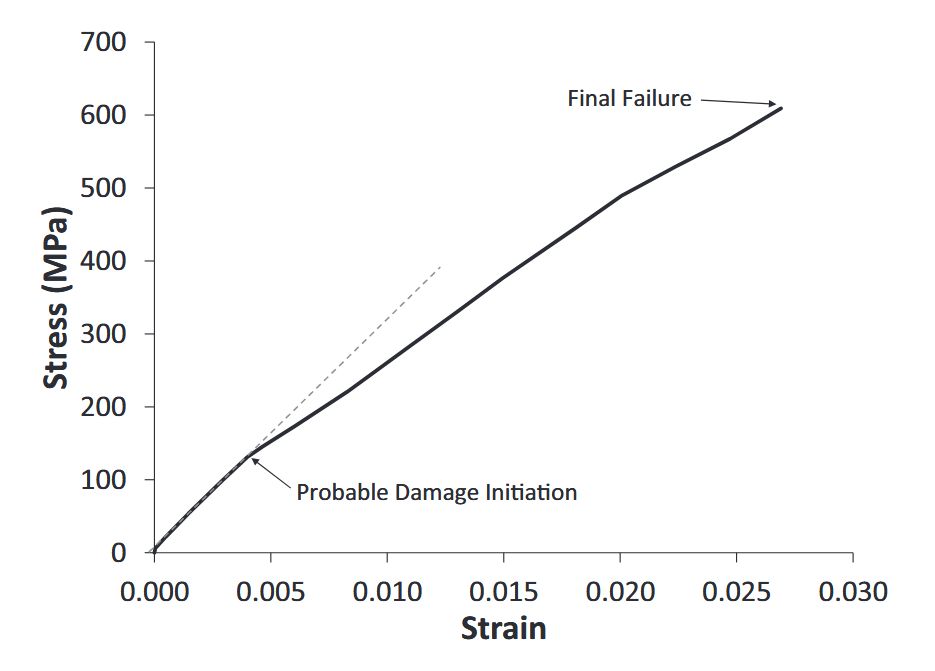

在横向拉伸的仿真中,纤维间的树脂断裂,但其应变由0.5%一直发展到2%左右,材料仍然保持一定的强度,也就说在实际使用中当横向纤维间出现裂纹,只要在损伤发展过程中裂纹被抑制住,该层纤维方向仍有很高的强度。

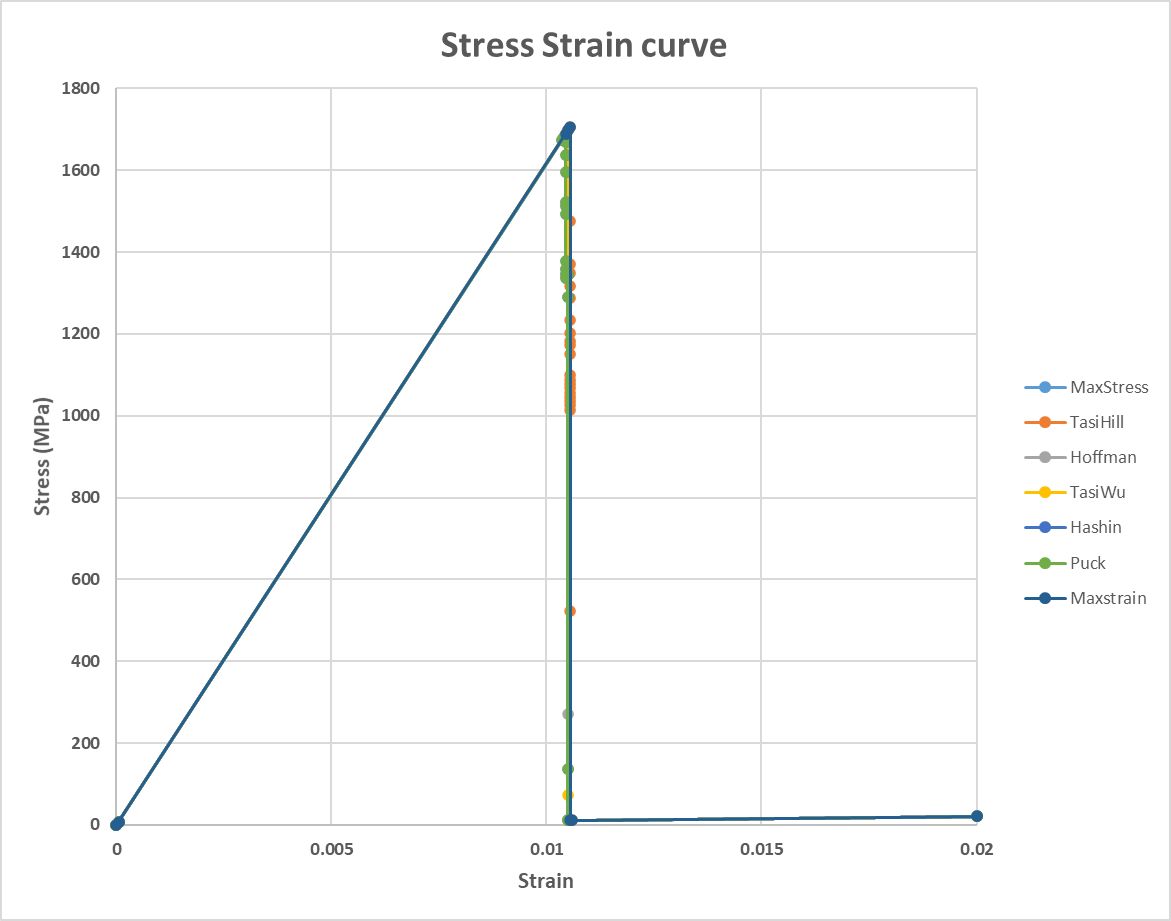

F1c (纵向压缩强度)

在纵向压缩强度的预测中,因为各个准则均没有考虑纤维的屈曲和微屈曲的效应,这个仿真结果不具备参考意义。

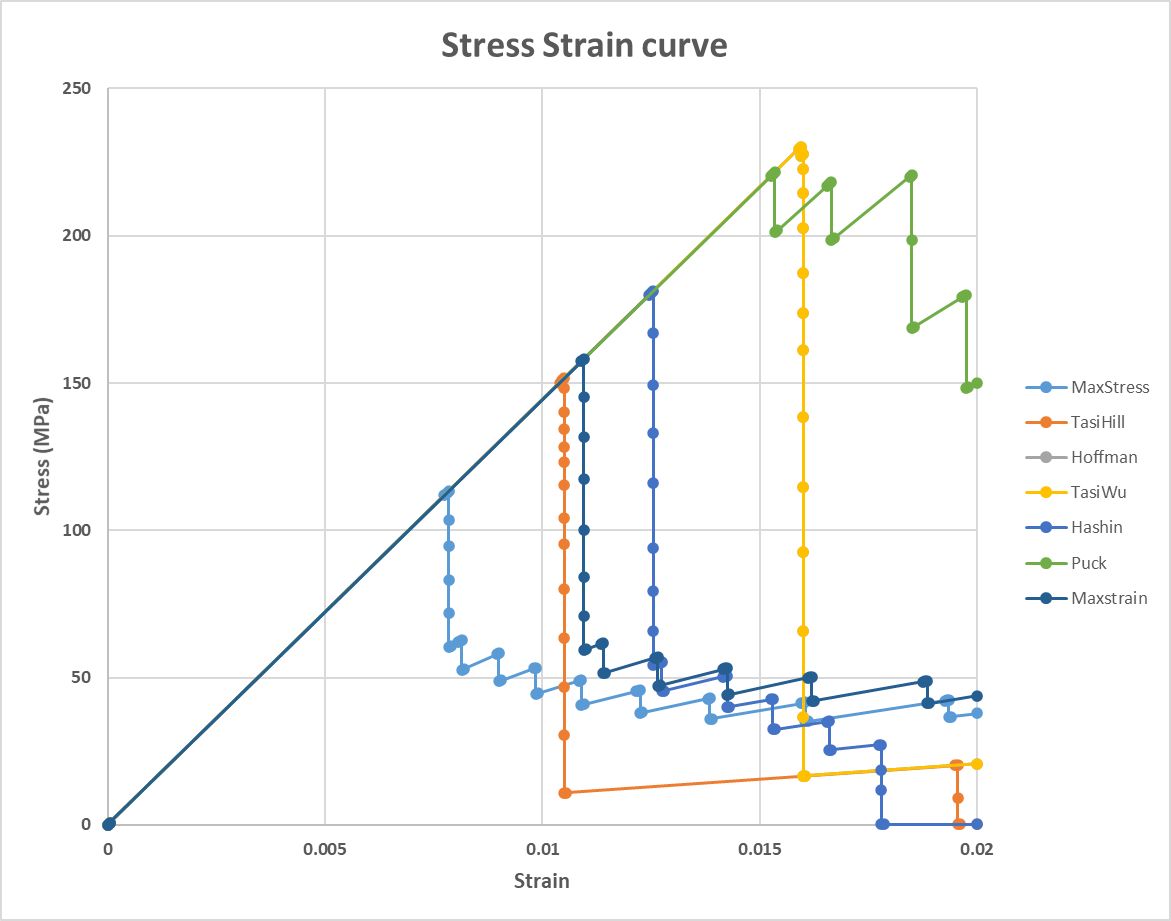

F2c (横向压缩强度)

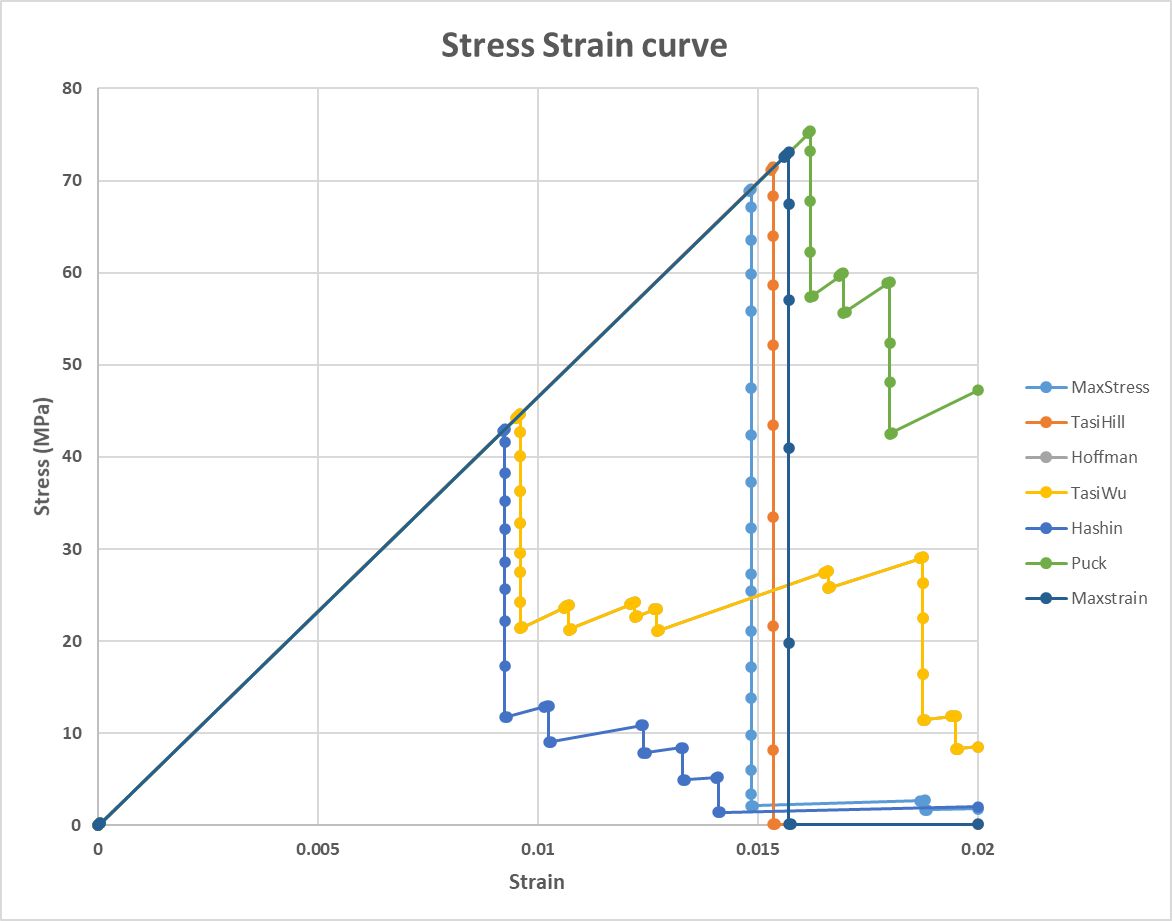

在横向压缩强度的仿真中,不同的失效准则得出的结果差异性较大,其也需要根据实际的测试标定。

F4 (层间剪切)

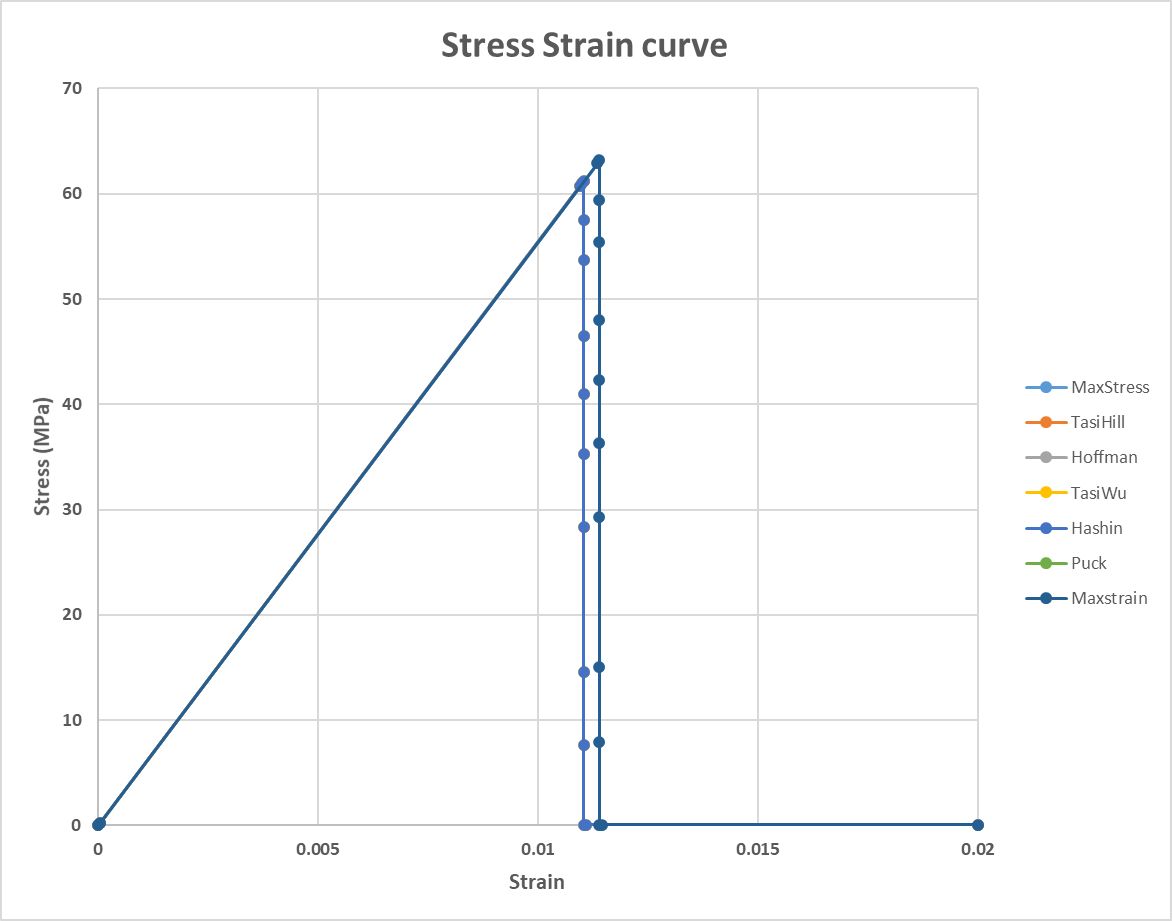

层间剪切强度值基本位于40~70Mpa之间,断裂的应变可达1.5% 左右。

F5,F6 (面内剪切)

面内剪切强度算的值均在60Mpa左右。

应用场景

在复合材料的设计中,很难在前期得到复材各方向力学参数,通过微观力学的渐进损伤分析可以得到不同纤维和树脂混合下复材的力学性能。笔者跟实际测试对比过,吻合的结果很好,相比较很多强度的经验公式强很多。

在一些复杂工况下,结构受力复杂,传统的失效准则很难解释清楚,借助微观力学能很方便的解释很多现象。

参考文献

[1] Practical micromechanics of composite materials

[2] https://www.feacat.com/2025/05/06/Composite_Micromechanics/

本网站基于Hexo 3-Hexz主题生成。如需转载请标注来源,如有错误请批评指正,欢迎邮件至 392176462@qq.com